퍼킨엘머코리아(유)에서 제공한 'GDI-ICP-MS를 이용한 CO가스 중 금속불순물 분석'에 관한 응용자료의 주요 내용은 다음과 같다.

Introduction

일산화탄소(CO)는 무색, 무취의 가스로서 반도체 산업에서 다양한 용도로 활용될 수 있으며, 환경적으로도 유리하여 중요도가 높은 가스이다. CO는 반응성 및 선택성이 높고, 이방성을 특징으로 하여, 플라즈마 식각 공정에 광범위하게 적용되고 있다. 이는 반도체 웨이퍼에 복잡한 패턴을 정밀하게 제작하는 데 강점으로 작용한다.

이렇듯 다양한 역할을 하는 CO가스에서 순도는 매우 중요한 부분이다. CO 내의 불순물은 웨이퍼 표면에 원하지 않는 증착물을 형성시킬 수 있어 소자의 성능 및 수율에 악영향을 미칠 수 있다.

이를 예방하기 위한 품질관리 방법으로, 임핀저를 활용한 분석법(이하 임핀저 분석법)이 가장 널리 사용되어 왔다. 하지만, 이는 목적 원소의 손실과 오염이 발생하기 쉬운 장시간의 전처리가 필요하다는 문제점이 존재한다1. 본 응용자료에서는 이러한 문제점을 해결하기 위한 방법으로 GDI(Gas Direct Injection)를 활용한 분석법을 제안하며, 기존의 임핀저 분석법과의 비교를 통해 GDI가 가스 분석에서 새로운 대안이 될 수 있음을 확인하고자 한다.

GDI(Gas Direct Injection)

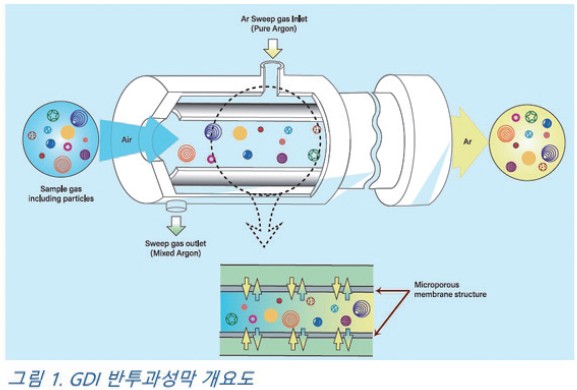

GDI는 유도 결합 플라즈마 질량분석법(ICP-MS)을 활용하여 가스 내 금속불순물을 분석한다. 분석을 위하여 가스 시료를 ICP-MS에 직접 주입하게 되면, 플라즈마의 불안정성이 커지며, 플라즈마를 유지할 수 없게 되어 시료 가스의 직접 주입은 어렵다. 이를 극복하기 위해, GDI시스템은 반투과성막(Semipermeable membrane)을 적용한다. 반투과성막은 Ar가스 및 시료 가스의 통과는 허용하되, 금속불순물의 통과는 허용하지 않아, 시료 가스를 Ar가스로 치환하게 하는 역할을 한다. 구체적으로, 가스 시료는 동심원 구조로 만들어진 반투과성막의 안쪽 튜브로 유입되고, 동시에 Ar sweep가스는 바깥 튜브로 주입된다(그림 1.). 이때, 반투과성막의 안쪽 튜브는 바깥 튜브에 비해 가스 시료의 분압이 높아 가스 시료는 반투과성막을 통과해 바깥 튜브로 확산되고, 반대로 바깥 튜브는 안쪽 튜브에 비해 Ar가스의 분압이 높아 Ar가스는 반투과성막을 통과해 안쪽 튜브로 확산된다.

GDI-ICP-MS

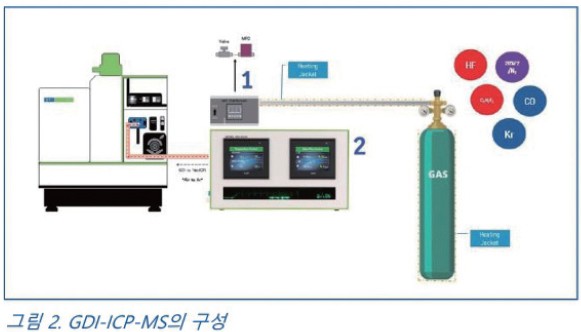

GDI-ICP-MS의 구성은(그림 2.)와 같다. 여기에는 금속에 의한 오염이 없는 유로가 장착되어 시료 가스의 실린더로부터 분무기(Nebulizer)까지의 순도를 보장할 수 있어, 외부로부터의 오염에 대한 위험을 제거하고, 이를 통해 보다 신뢰할 수 있는 데이터를 확보할 수 있다.

임핀저 분석법

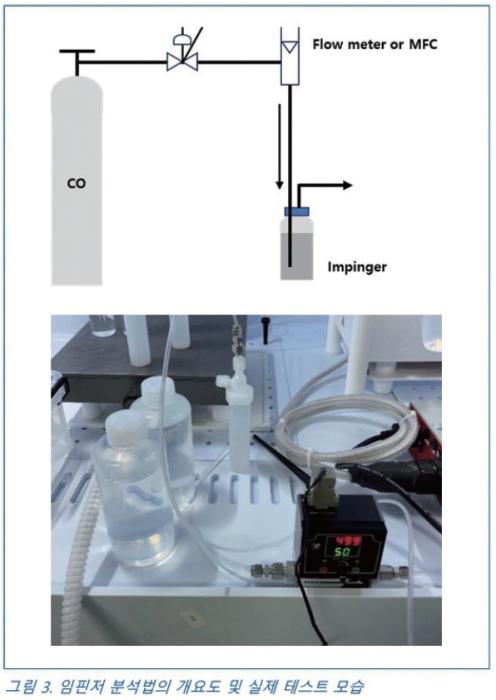

일반적으로 CO 등의 가스를 분석하는 기존의 분석법은 액체를 매체(Media)로 하여 금속불순물을 추출하는 간접적인 방법을 사용하였다. 금속불순물을 추출한 이 액체는 ICP-MS 혹은 ICP-OES와 같은 분석 기기를 이용하여 분석한다. 액체에서 가스를 버블링하는 임핀저 방법2은 금속불순물 입자의 크기1, 액체와의 접촉 시간, 매체로 사용하는 액체의 조성, 목적 원소3 등에 따라 다양한 추출 효율을 나타내어 분석 신뢰성에 문제가 있어왔다. 또한 임핀저를 활용한 분석법은 많은 시간이 소요되는 문제점도 가지고 있다(1 ~ 12 시간).

Experimental

Experimental: Reagent and Samples

시료로는 가스 제조 회사를 통해 구매한 CO가스를 시료로 활용하였고, 검량선 작성을 위한 표준물질은 퍼킨엘머의 Multi-Elements 3, 4, 5를 사용하였다. Bubbling 용액 및 표준용액에 사용된 질산은 Savillex 증류 시스템을 이용하여 자체 정제한 질산을 사용하였고, 초순수는 RO시스템에서확보한 18.28MΩ 이하의 것을 사용하였다.

Experimental: Sample preparation

임핀저 분석법

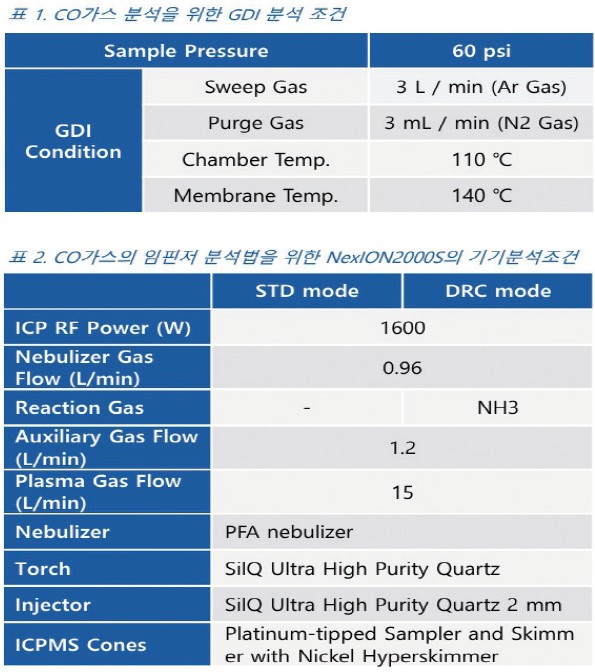

CO가스의 압력은 60 psi를 유지하도록 하였으며, MFC(Mass Flow Controller)를 이용하여 0.5 L/min의 유속으로 5% 질산 용액에 분무하였다. Bubbling은 시료 당 90분 간, 3회 반복하여 실시하였으며, 두 개의 시료를 분석하였다. 임핀저를 이용하여 전처리가 완료된 용액은 퍼킨엘머NexION2000s 모델을 활용하여 측정하였고, 검량 수준은(0, 0.1, 0.5, 1, 2) ppb이다.

GDI-ICP-MS

GDI의 경우에도 CO가스의 압력은 60 psi를 유지하도록 하였고, 분석은 시료 당 8회, 2개의 시료를 진행하였다. GDI분석에서는 전처리가 필요 없으며, 검량 수준은(0, 0.017, 0.086, 0.171, 0.343) ppb이다.

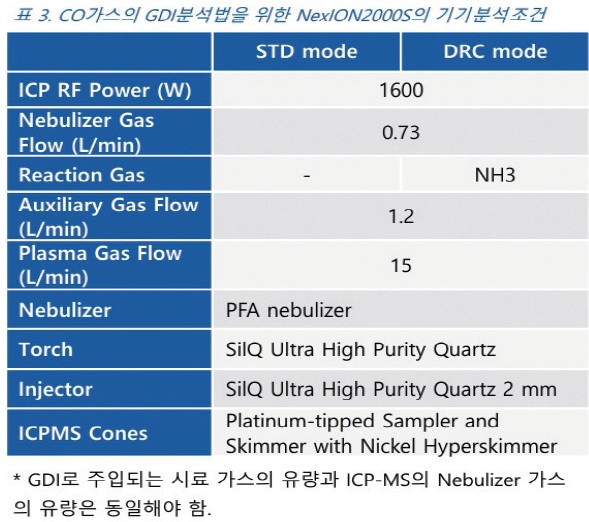

Experimental: Instrumental Conditions

안정성

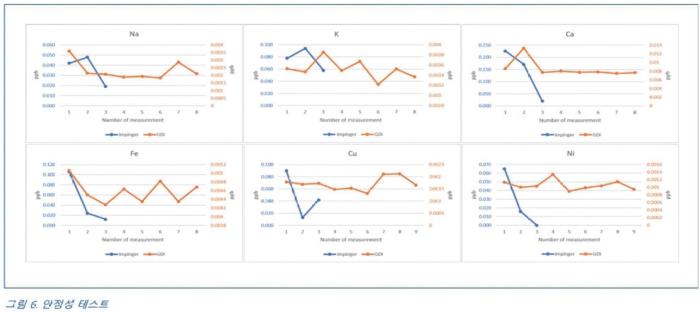

(그림 6.)은 오염되기 쉬운 여섯 가지 원소를 반복 측정한 결과이다. 이 결과는 측정 재현성과 시료 농도 측면에서 두 분석법 간에 차이가 있음을 보여준다. 분석법에 따른 결과의 차이는 임핀저 분석법의 전처리 과정에서 임핀저, 대기, 사람으로 부터의 오염이 원인이 됐을 것이라고 추측할 수 있다. 이에 비해 GDI의 경우 외부에 대한 노출없이 시료에서 Nebulizer로 직접 연결이 되기 때문에 오염 가능성을 최소화하여 우수한 재현성을 확보할 수 있는 것으로 판단된다.

분석 소요 시간

하기의 표는 진행한 두 분석법에 소요되는 시간을 대략적으로 비교한 것으로, 시간적인 측면에서도 GDI가 우위를 가지고 있음을 확인할 수 있다.

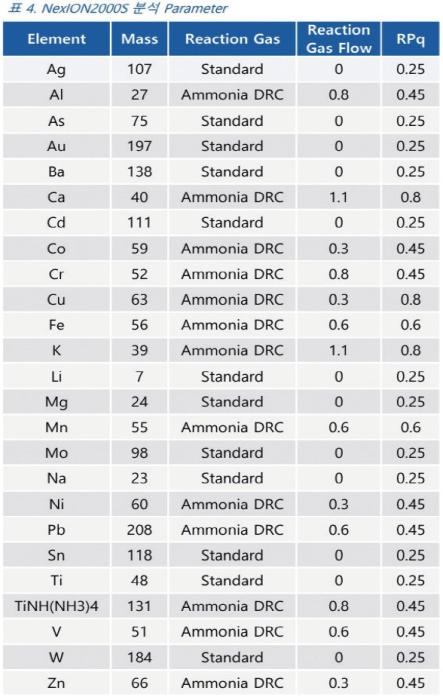

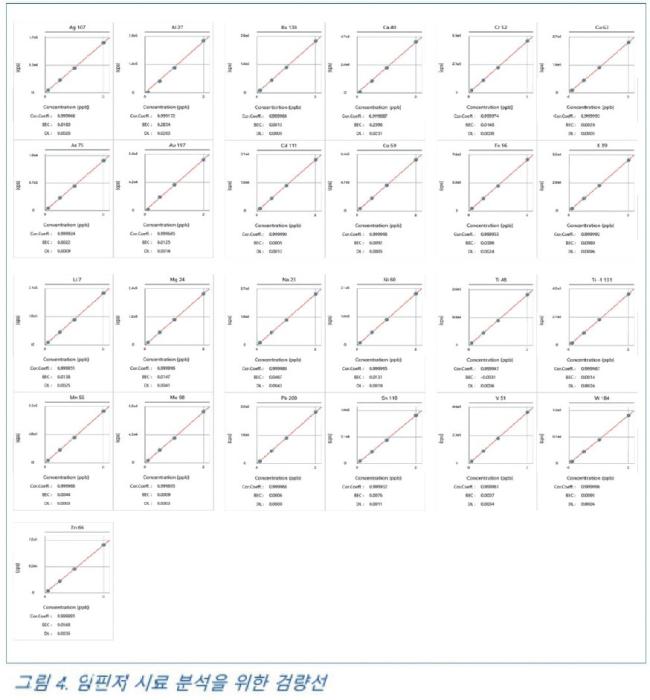

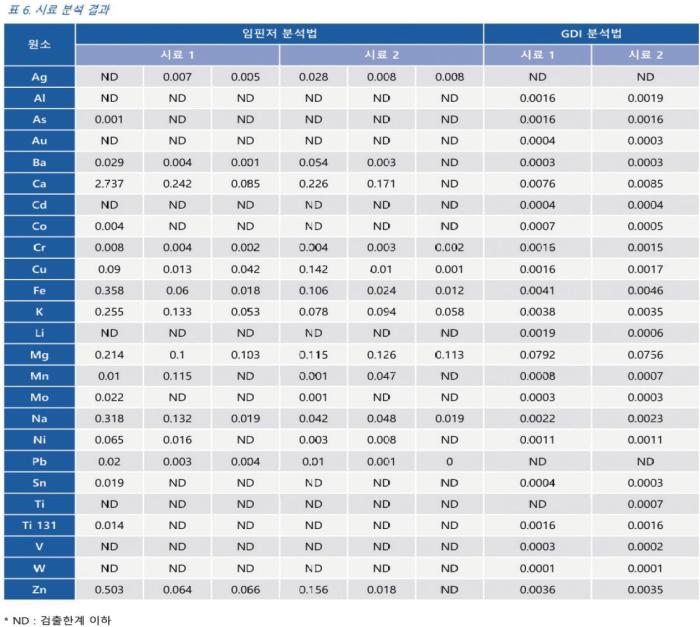

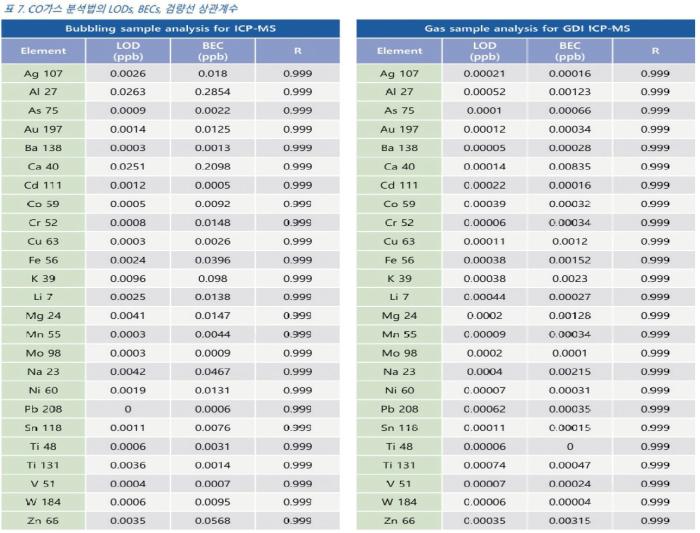

(표 7.)은 임핀저와 GDI 두 분석법을 이용하여 분석한 CO가스의LOD(Limit of Detection, 검출한계), BEC(Background Equivalent Concentration, 바탕농도), 상관계수(R)를 나타낸 것이다.

두 분석법 모두 상관계수는 0.999이상으로 양호하지만, LOD와 BEC는GDI 분석법의 경우에서 더 나은 결과를 보여준다.

CO가스가 GDI의 반투과성막을 지나면서 Ar가스와 치환되며 시료 가스의 매트릭스가 제거됨으로써 높은 전달 효율을 확보하고, 이를 통한 감도의 상승이 낮은 검출한계(LOD)로 이어진 것이다.

BEC의 경우에는 높아진 감도뿐만 아니라 오염으로 인한 Background의상승을 잘 억제하여 얻어진 결과라 할 수 있다.

Conclusions

GDI와 임핀저의 두 가지 분석법을 이용하여 CO가스를 분석한 내용을 하기의 표에 비교하였다.

상기의 표에서 확인할 수 있는 것처럼, GDI 분석법은 오염제어, 검출한계, 바탕농도, 분석시간 등 모든 면에서 임핀저 분석법을 능가하는 결과를 나타냈다. 이는 GDI의 가스 치환 및 간단한 분석 프로세스의 결과로 생각할 수 있다. 이번 실험을 통해 GDI가 반도체 가스 중 금속불순물 분석에 오랫동안 사용되어온 임핀저 분석법에 대한 새로운 대안이 될 수 있을 것으로보인다. 추가로, 상기에 언급한 바대로 GDI는 간단한 분석 프로세스를 가지고 있다. 이는 자동화 및 클린룸이 없는 극미량 분석환경 조성에 적합한 강점으로 판단된다. GDI의 이러한 강점을 통해 개선될 수 있는 긍정적인면은 추후의 응용자료에서 다룰 수 있도록 하겠다.

'GDI-ICP-MS를 이용한 CO가스 중 금속불순물 분석'에 관한 궁금한 내용은 본 원고자료를 제공한 퍼킨엘머코리아(유)를 통하여 확인할 수 있다.

참고문헌(자료출처): 1. Wei, Z. et al., "Collection efficiency of a midget impinger for nano particles in the range of 3-100nm.”, Atmospheric Environment, 2010, 44, 872-876.

2. Itsuko SuzuKI et al., “Comparison of Sampling Technique for the Analysis of Particulate Metal Impurities in Gases.”, Analytical Sciences, 1997, 13, 833-836.

3. Ryu chung et al., “Direct analysis of gaseous metal impurities using gas diffusion and exchange reaction.”, PerkinElmer, Field Application Report, 2018

Model Name(모델명): GDI-ICP-MS

The Person in Charge(담당자): SangBaek jeon

Maker(제조사): PerkinElmer

Country of Origin(원산지): Singapore

e-mail: sang-baek.jeon@perkinelmer.com

Data Services(자료제공): PerkinElmer

GDI-ICP-MSGDI-ICP-MS의 구성은(그림 2.)와 같다. 여기에는 금속에 의한 오염이 없는 유로가 장착되어 시료 가스의 실린더로부터 분무기(Nebulizer)까지의 순도를 보장할 수 있어, 외부로부터의 오염에 대한 위험을 제거하고, 이를 통해 보다 신뢰할 수 있는 데이터를 확보할 수 있다.

GDI-ICP-MSGDI-ICP-MS의 구성은(그림 2.)와 같다. 여기에는 금속에 의한 오염이 없는 유로가 장착되어 시료 가스의 실린더로부터 분무기(Nebulizer)까지의 순도를 보장할 수 있어, 외부로부터의 오염에 대한 위험을 제거하고, 이를 통해 보다 신뢰할 수 있는 데이터를 확보할 수 있다. 임핀저 분석법일반적으로 CO 등의 가스를 분석하는 기존의 분석법은 액체를 매체(Media)로 하여 금속불순물을 추출하는 간접적인 방법을 사용하였다. 금속불순물을 추출한 이 액체는 ICP-MS 혹은 ICP-OES와 같은 분석 기기를 이용하여 분석한다. 액체에서 가스를 버블링하는 임핀저 방법2은 금속불순물 입자의 크기1, 액체와의 접촉 시간, 매체로 사용하는 액체의 조성, 목적 원소3 등에 따라 다양한 추출 효율을 나타내어 분석 신뢰성에 문제가 있어왔다. 또한 임핀저를 활용한 분석법은 많은 시간이 소요되는 문제점도 가지고 있다(1 ~ 12 시간).

임핀저 분석법일반적으로 CO 등의 가스를 분석하는 기존의 분석법은 액체를 매체(Media)로 하여 금속불순물을 추출하는 간접적인 방법을 사용하였다. 금속불순물을 추출한 이 액체는 ICP-MS 혹은 ICP-OES와 같은 분석 기기를 이용하여 분석한다. 액체에서 가스를 버블링하는 임핀저 방법2은 금속불순물 입자의 크기1, 액체와의 접촉 시간, 매체로 사용하는 액체의 조성, 목적 원소3 등에 따라 다양한 추출 효율을 나타내어 분석 신뢰성에 문제가 있어왔다. 또한 임핀저를 활용한 분석법은 많은 시간이 소요되는 문제점도 가지고 있다(1 ~ 12 시간). ExperimentalExperimental: Reagent and Samples시료로는 가스 제조 회사를 통해 구매한 CO가스를 시료로 활용하였고, 검량선 작성을 위한 표준물질은 퍼킨엘머의 Multi-Elements 3, 4, 5를 사용하였다. Bubbling 용액 및 표준용액에 사용된 질산은 Savillex 증류 시스템을 이용하여 자체 정제한 질산을 사용하였고, 초순수는 RO시스템에서확보한 18.28MΩ 이하의 것을 사용하였다.Experimental: Sample preparation임핀저 분석법CO가스의 압력은 60 psi를 유지하도록 하였으며, MFC(Mass Flow Controller)를 이용하여 0.5 L/min의 유속으로 5% 질산 용액에 분무하였다. Bubbling은 시료 당 90분 간, 3회 반복하여 실시하였으며, 두 개의 시료를 분석하였다. 임핀저를 이용하여 전처리가 완료된 용액은 퍼킨엘머NexION2000s 모델을 활용하여 측정하였고, 검량 수준은(0, 0.1, 0.5, 1, 2) ppb이다.GDI-ICP-MSGDI의 경우에도 CO가스의 압력은 60 psi를 유지하도록 하였고, 분석은 시료 당 8회, 2개의 시료를 진행하였다. GDI분석에서는 전처리가 필요 없으며, 검량 수준은(0, 0.017, 0.086, 0.171, 0.343) ppb이다.Experimental: Instrumental Conditions

ExperimentalExperimental: Reagent and Samples시료로는 가스 제조 회사를 통해 구매한 CO가스를 시료로 활용하였고, 검량선 작성을 위한 표준물질은 퍼킨엘머의 Multi-Elements 3, 4, 5를 사용하였다. Bubbling 용액 및 표준용액에 사용된 질산은 Savillex 증류 시스템을 이용하여 자체 정제한 질산을 사용하였고, 초순수는 RO시스템에서확보한 18.28MΩ 이하의 것을 사용하였다.Experimental: Sample preparation임핀저 분석법CO가스의 압력은 60 psi를 유지하도록 하였으며, MFC(Mass Flow Controller)를 이용하여 0.5 L/min의 유속으로 5% 질산 용액에 분무하였다. Bubbling은 시료 당 90분 간, 3회 반복하여 실시하였으며, 두 개의 시료를 분석하였다. 임핀저를 이용하여 전처리가 완료된 용액은 퍼킨엘머NexION2000s 모델을 활용하여 측정하였고, 검량 수준은(0, 0.1, 0.5, 1, 2) ppb이다.GDI-ICP-MSGDI의 경우에도 CO가스의 압력은 60 psi를 유지하도록 하였고, 분석은 시료 당 8회, 2개의 시료를 진행하였다. GDI분석에서는 전처리가 필요 없으며, 검량 수준은(0, 0.017, 0.086, 0.171, 0.343) ppb이다.Experimental: Instrumental Conditions

안정성(그림 6.)은 오염되기 쉬운 여섯 가지 원소를 반복 측정한 결과이다. 이 결과는 측정 재현성과 시료 농도 측면에서 두 분석법 간에 차이가 있음을 보여준다. 분석법에 따른 결과의 차이는 임핀저 분석법의 전처리 과정에서 임핀저, 대기, 사람으로 부터의 오염이 원인이 됐을 것이라고 추측할 수 있다. 이에 비해 GDI의 경우 외부에 대한 노출없이 시료에서 Nebulizer로 직접 연결이 되기 때문에 오염 가능성을 최소화하여 우수한 재현성을 확보할 수 있는 것으로 판단된다.분석 소요 시간하기의 표는 진행한 두 분석법에 소요되는 시간을 대략적으로 비교한 것으로, 시간적인 측면에서도 GDI가 우위를 가지고 있음을 확인할 수 있다.

안정성(그림 6.)은 오염되기 쉬운 여섯 가지 원소를 반복 측정한 결과이다. 이 결과는 측정 재현성과 시료 농도 측면에서 두 분석법 간에 차이가 있음을 보여준다. 분석법에 따른 결과의 차이는 임핀저 분석법의 전처리 과정에서 임핀저, 대기, 사람으로 부터의 오염이 원인이 됐을 것이라고 추측할 수 있다. 이에 비해 GDI의 경우 외부에 대한 노출없이 시료에서 Nebulizer로 직접 연결이 되기 때문에 오염 가능성을 최소화하여 우수한 재현성을 확보할 수 있는 것으로 판단된다.분석 소요 시간하기의 표는 진행한 두 분석법에 소요되는 시간을 대략적으로 비교한 것으로, 시간적인 측면에서도 GDI가 우위를 가지고 있음을 확인할 수 있다.

(표 7.)은 임핀저와 GDI 두 분석법을 이용하여 분석한 CO가스의LOD(Limit of Detection, 검출한계), BEC(Background Equivalent Concentration, 바탕농도), 상관계수(R)를 나타낸 것이다.두 분석법 모두 상관계수는 0.999이상으로 양호하지만, LOD와 BEC는GDI 분석법의 경우에서 더 나은 결과를 보여준다.CO가스가 GDI의 반투과성막을 지나면서 Ar가스와 치환되며 시료 가스의 매트릭스가 제거됨으로써 높은 전달 효율을 확보하고, 이를 통한 감도의 상승이 낮은 검출한계(LOD)로 이어진 것이다.BEC의 경우에는 높아진 감도뿐만 아니라 오염으로 인한 Background의상승을 잘 억제하여 얻어진 결과라 할 수 있다.

(표 7.)은 임핀저와 GDI 두 분석법을 이용하여 분석한 CO가스의LOD(Limit of Detection, 검출한계), BEC(Background Equivalent Concentration, 바탕농도), 상관계수(R)를 나타낸 것이다.두 분석법 모두 상관계수는 0.999이상으로 양호하지만, LOD와 BEC는GDI 분석법의 경우에서 더 나은 결과를 보여준다.CO가스가 GDI의 반투과성막을 지나면서 Ar가스와 치환되며 시료 가스의 매트릭스가 제거됨으로써 높은 전달 효율을 확보하고, 이를 통한 감도의 상승이 낮은 검출한계(LOD)로 이어진 것이다.BEC의 경우에는 높아진 감도뿐만 아니라 오염으로 인한 Background의상승을 잘 억제하여 얻어진 결과라 할 수 있다. ConclusionsGDI와 임핀저의 두 가지 분석법을 이용하여 CO가스를 분석한 내용을 하기의 표에 비교하였다.

ConclusionsGDI와 임핀저의 두 가지 분석법을 이용하여 CO가스를 분석한 내용을 하기의 표에 비교하였다. 상기의 표에서 확인할 수 있는 것처럼, GDI 분석법은 오염제어, 검출한계, 바탕농도, 분석시간 등 모든 면에서 임핀저 분석법을 능가하는 결과를 나타냈다. 이는 GDI의 가스 치환 및 간단한 분석 프로세스의 결과로 생각할 수 있다. 이번 실험을 통해 GDI가 반도체 가스 중 금속불순물 분석에 오랫동안 사용되어온 임핀저 분석법에 대한 새로운 대안이 될 수 있을 것으로보인다. 추가로, 상기에 언급한 바대로 GDI는 간단한 분석 프로세스를 가지고 있다. 이는 자동화 및 클린룸이 없는 극미량 분석환경 조성에 적합한 강점으로 판단된다. GDI의 이러한 강점을 통해 개선될 수 있는 긍정적인면은 추후의 응용자료에서 다룰 수 있도록 하겠다.'GDI-ICP-MS를 이용한 CO가스 중 금속불순물 분석'에 관한 궁금한 내용은 본 원고자료를 제공한 퍼킨엘머코리아(유)를 통하여 확인할 수 있다.참고문헌(자료출처): 1. Wei, Z. et al., "Collection efficiency of a midget impinger for nano particles in the range of 3-100nm.”, Atmospheric Environment, 2010, 44, 872-876.2. Itsuko SuzuKI et al., “Comparison of Sampling Technique for the Analysis of Particulate Metal Impurities in Gases.”, Analytical Sciences, 1997, 13, 833-836.3. Ryu chung et al., “Direct analysis of gaseous metal impurities using gas diffusion and exchange reaction.”, PerkinElmer, Field Application Report, 2018Model Name(모델명): GDI-ICP-MSThe Person in Charge(담당자): SangBaek jeonMaker(제조사): PerkinElmerCountry of Origin(원산지): Singaporee-mail: sang-baek.jeon@perkinelmer.comData Services(자료제공): PerkinElmer

상기의 표에서 확인할 수 있는 것처럼, GDI 분석법은 오염제어, 검출한계, 바탕농도, 분석시간 등 모든 면에서 임핀저 분석법을 능가하는 결과를 나타냈다. 이는 GDI의 가스 치환 및 간단한 분석 프로세스의 결과로 생각할 수 있다. 이번 실험을 통해 GDI가 반도체 가스 중 금속불순물 분석에 오랫동안 사용되어온 임핀저 분석법에 대한 새로운 대안이 될 수 있을 것으로보인다. 추가로, 상기에 언급한 바대로 GDI는 간단한 분석 프로세스를 가지고 있다. 이는 자동화 및 클린룸이 없는 극미량 분석환경 조성에 적합한 강점으로 판단된다. GDI의 이러한 강점을 통해 개선될 수 있는 긍정적인면은 추후의 응용자료에서 다룰 수 있도록 하겠다.'GDI-ICP-MS를 이용한 CO가스 중 금속불순물 분석'에 관한 궁금한 내용은 본 원고자료를 제공한 퍼킨엘머코리아(유)를 통하여 확인할 수 있다.참고문헌(자료출처): 1. Wei, Z. et al., "Collection efficiency of a midget impinger for nano particles in the range of 3-100nm.”, Atmospheric Environment, 2010, 44, 872-876.2. Itsuko SuzuKI et al., “Comparison of Sampling Technique for the Analysis of Particulate Metal Impurities in Gases.”, Analytical Sciences, 1997, 13, 833-836.3. Ryu chung et al., “Direct analysis of gaseous metal impurities using gas diffusion and exchange reaction.”, PerkinElmer, Field Application Report, 2018Model Name(모델명): GDI-ICP-MSThe Person in Charge(담당자): SangBaek jeonMaker(제조사): PerkinElmerCountry of Origin(원산지): Singaporee-mail: sang-baek.jeon@perkinelmer.comData Services(자료제공): PerkinElmer