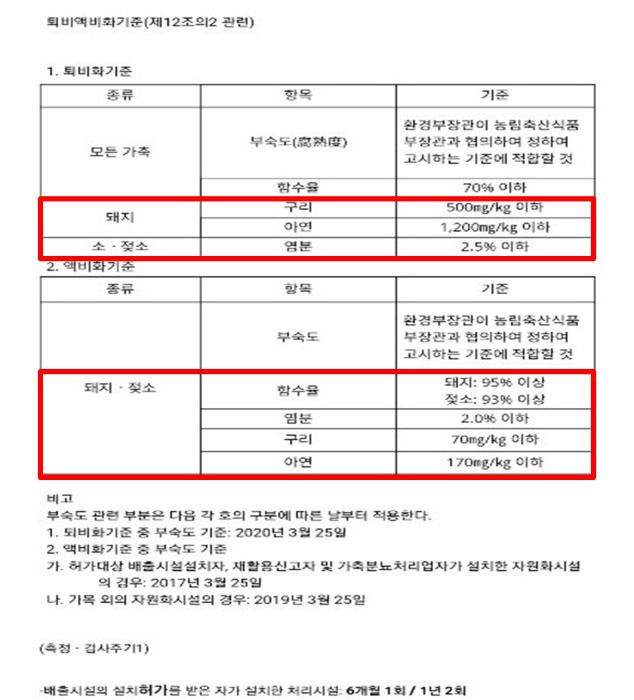

그 동안 일부 미부숙된 퇴비 살포로 인한 냄새발생과 환경오염 등의 문제가 지속적으로 제기됨에 따라 이를 해결하고 경축순환농업을 실현하기 위하여, 2020년 3월 25일부터 ‘가축분뇨 관리 및 이용에 관한 법률’ 개정에 따른 ‘가축분뇨 퇴비에 대한 부숙도 검사 의무화’가 본격 시행된다. 이러한 퇴비 부숙도 검사는 비료관리법에 따라 시험연구기관과 농업기술센터 등에서 가능하다. 그러나 검사 기관의 수가 수요에 비하여 부족한 현실 등으로 인해 실제 검사에 대한 시행이 지연되어왔다. 또한 퇴비의 부숙도 이외 함수율, 구리, 아연, 염소 성분의 농도에 대한 규제 농도를 측정해 야하는 항목에 대해서는 2015년 3월 25일 시행되어왔다. 하지만 실제 해당 성분을 측정함에 있어서 규격화된 시험방법이 마땅치 않아 실무자들 간에 혼선을 가져오거나 부정확한 분석방법으로 인하여 기술적인 표준화가 절실히 요구되어지고 있다.

그림 1. 퇴비액비화기준

이에 본 실험 연구를 통하여 현장적용 가능한 표준화된 시료 전처리 방법 및 시험법에 대한 표준화를 통하여, 모든 기관에서의 신뢰할 수 있는 시험 결과를 도출할 수 있도록 하고자 함에 목적이 있다.

일부 기관에서 사용중인 전처리법 중에는 일정양의 시료에 대하여 황산과 질산을 연속적으로 주입하여 모든 유기물의 분해를 진행하며, 황산에 대한 휘산을 위하여 180℃씨 이상의 고온으로 약 6시간 이상 가열하는 방식의 전처리법을 사용하고 있다. 이러한 방법의 가장 큰 시험법의 오류의 가능성에는 첫 번째 고온의 휘산 과정에서의 분석원소의 손실에 있다. 상대적으로 낮은 온도의 끓는점을 가지고 있는 질산의 경우에는 유기물분해에 대한 다소 낮은 효율은 있으나, 액비와 퇴비 중의 식물성 유기물에 대한 분해와 처리에는 효율성면에서 충분할 것으로 판단된다. 따라서 고온의 휘산 과정을 통하여 발생할 수 있는 황산의 사용은 피하는 방법을 실험의 목적으로 하고자 한다. 두 번째 시험방법에 대한 오류는 전처리 시간이 너무 길다는 점이다. 많은 양의 시료를 전처리 하기 위하여 약 6시간 이상 가열판에서 진행하는 동안 불규칙한 가열면적에 의하여 열전달효율의 차이로 인한 시료간 전처리 완료 시간의 차이와 과한 가열효과로 인한 측정원소에 대한 낮은 회수율 등의 가능성이 모두 발생할 수 있다.

따라서 효율적인 열 공급에 따른 분석원소의 회수율 확보, 전처리 시간의 축소, 전처리 과정의 표준화를 통하여 시험 분석방법 간의 오차를 줄이고 분석결과에 대한 신뢰도를 확보하고자 한다.

2. Experimental Conditions

2-1. 분석기기 및 전처리 장비

- PerkinElmer ICP-OES Avio550, S10 Autosampler

- PerkinElmer Sample Preparation Block SPB-48(50mL Tube 48 Position)

2-2. 분석조건

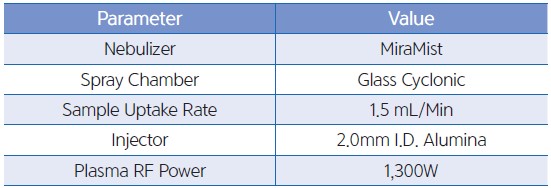

Table 1. Avio550 Instrumental Parameters

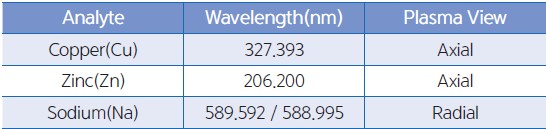

Table 2. Measurement Wavelength and Plasma View

측정원소 Na에 대해서는 추천 1파장인 589.592nm 이외에 추천 3 파장인 588,995nm를 추가하여 시료에 의한 파장 간섭 및 분석 효율에 관하여 비교하였다.

2-3. 표준액의 제조

- 1,000 ug/L Standard Solution (Cu, Zn, Na) or Multi elements Standard solution

- Stock solution 1 – Cu, Zn 100 ug/mL in 2% HNO₃ (V/V)

- Stock solution 2 – Na 100ug/mL / Cu, Zn 10ug/mL in 2% HNO₃ (V/V)

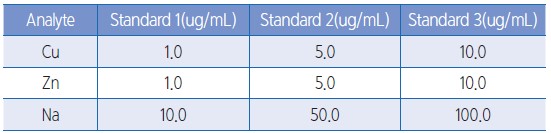

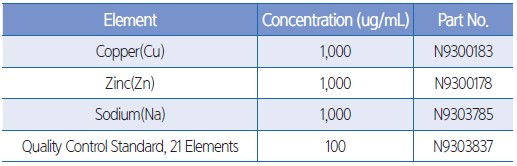

검량선 작성을 위하여 PerkinElmer에서 공급하는 구리, 아연, 나트륨 단일 표준용액(1,000ug/mL)을 이용하여, Table 3.과 같은 농도로 제조한다. 먼저 구리(Cu)와 아연(Zn)의 표준용액을 각각 1mL씩 취하여 2% 질산(Vol.%)을 이용하여 10mL로 희석하여 10ug/mL의 Stock Solution I을 제조한다. 나트륨(Na) 1,000ug/mL 용액 1mL를 Stock Solution I 1mL와 혼합하여 2% 질산을 이용하여 10mL로 희석하여 Stock Solution II를 제조한다.

Stock Solution II를 이용하여, Standard 1, Standard 2, Standard 3을 Table 3과 같은 농도의 비율로 2% 질산용액으로 희석하여 제조한다.

Table 3. The Concentrations of Standard Solutions

2-4. 시료 전처리 및 제조

- Sample: 1.0 g

- Acids: Nitric Acid 15mL + Hydrogen Peroxide 3mL

- Sample + Acids in Digitube, 90℃, 120 min. Heating on SPB (Heating Block)

- After Cooling, 50.0 g Mass-up by DIW.

- Filtering for Residues

시료의 전처리 방법에 대한 평가를 위하여, 상기와 같이 표준 전처리 방법으로 제시할 질산과 과산화수소법을 이용한 가열법을 기준으로 기재하였다. 질산과 과산화수소를 이용한 시료 분석법에 대한 신뢰도의 확보를 위하여 추가적으로 왕수(HCl:HNO₃ = 3:1), 역왕수(HCl:HNO₃ = 1:3) 그리고 기존에 널리 사용되었던 황산과 과염소산법을 이용한 분석의 결과를 비교하였다. 황산/과염소산법을 제외하고 약 4ug/mL의 농도를 실제 퇴비 시료에 Spike하여 회수율 실험을 함께 진행하였다.

각 시료전처리 방법에 의하여 완료된 시료는 초순수를 이용하여 50g으로 최종 시료의 무게를 측정하여 취하였으며, 분해과정 완료 후, 남은 잔류물은 질산 및 왕수/역왕수법의 산처리과정에서 분해되지 못하는 규산염 광물로 판단되어, 분석 전 여과과정을 통하여 제거하고 분석 시료로 이용하였다.

3. Results

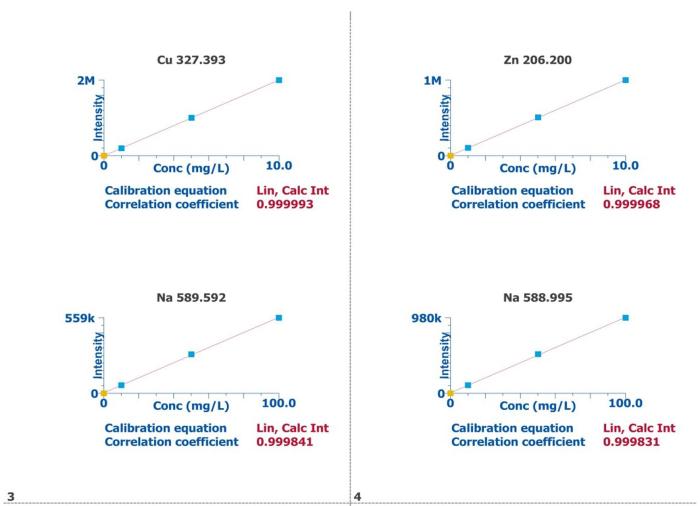

3-1. Calibration Curves

Figure 1. Calibration Curves of Analytes

- Correlation Coefficient Values of Analytes

o Cu 327.393: 0.99999

o Zn 206.200: 0.99997

o Na 588.592: 0.99984

o Na 588.995: 0.99983

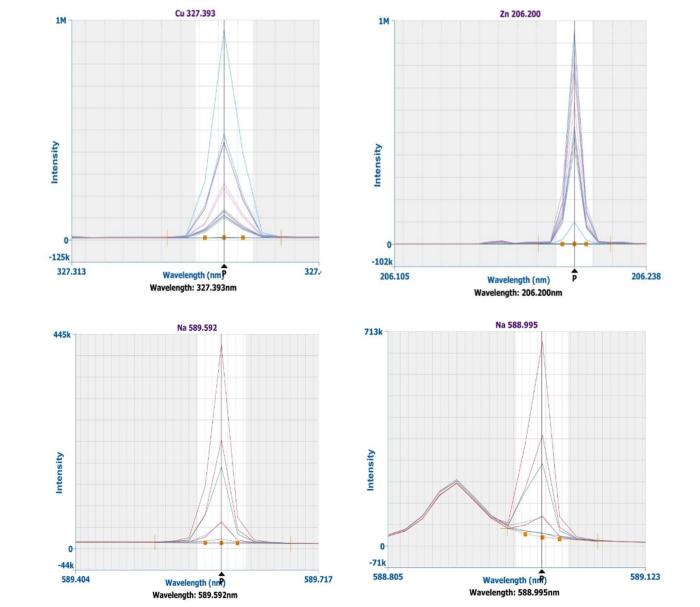

3-2. Spectra of Analytes, Copper and Zinc

시료와 검량선 작성을 마친 후, Syngistix for ICP software의 Examine Spectra기능을 이용하여, 각 분석 파장에 대한 Background Correction을 통하여 바탕선 보정을 실시하였다. 또한 Examine spectra를 통하여 분석 파장에서 발생할 수 있는 파장간섭에 대한 정보를 확인하였다. 단 나트륨 분석에서 비교를 위하여 측정한 파장인 588.995nm에서의 주피크 왼쪽에 나타나는 피크는 고유 바탕선에 의한 피크로써 시료와 표준용액의 분석에 영향을 미치지 않는 것을 확인하였다. 다만 바탕선 보정을 통하여 정확한 피크의 면적이 계산될 수 있도록 적용하였다.

Figure 2. Spectra of Analytes

Figure 2.와 같이 Na 588.995nm를 제외하고 모든 파장에서의 분석결과는 바탕선의 영향이 없을 것으로 판단되어 구리와 아연의 분석에는 선택된 두개의 파장을 그대로 이용하였다. 다만 나트륨 분석에는 바탕선의 간섭을 쉽게 배제할 수 있는 Na589.592nm의 파장을 우선 파장으로 선정하였다.

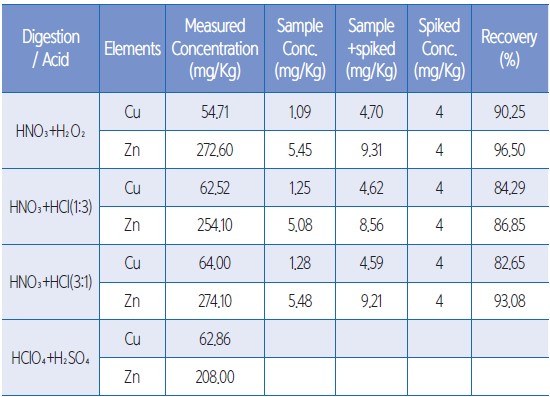

Table 4. The Results of Recovery Test about Digestion method

Table 4.에서와 같이 질산/과산화수소법을 이용한 분해방법을 통하여 분석된 시료에서의 회수율은 구리는 90%, 아연은 96% 정도이다. 왕수법과 역왕수법을 이용한 회수율 평가의 경우에도, 구리와 아연 모둔 80 ~ 93% 수준으로 양호한 결과로 평가되어 적용성이 높을 것으로 판단된다.

회수율 평가에서 제외한 다수로 시험법으로 이용되고 있는 과염소산/황산의 전처리법에서의 시료에 대하여 평가된 구리와 아연의 농도를 비교하면 질산/과산화수소법, 왕수법, 역왕수법과 결과값의 큰 차이가 없는 것을 감안할 때, 모든 전처리 법에 대하여 시료에 대한 전처리법으로의 적합성은 높은 것으로 평가할 수 있다.

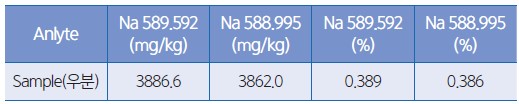

3-3. Spectra of Analytes, Na.

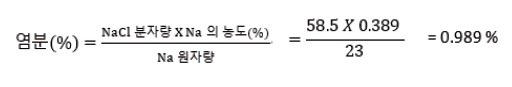

퇴비와 액비 내의 구리, 아연은 시험법 상에 측정항목으로 기준 값이 제시되어 있는 항목이다. 하지만 상기의 실험에서 측정된 나트륨의 농도는 평가항목으로 기재되어 있지 않다. 측정항목으로 나트륨의 농도는 우분류의 측정항목 중의 염분농도를 간접적으로 평가하기 위한 측정방법으로 현재 관련 측정기관에서 제안되고 있는 방법으로 우리 시험방법의 평가에도 함께 이용하였다. 염분 측정을 위한 시험방법을 위하여 나트륨과의 구성 성분으로서의 당량을 일정 비율로서 산정하여 나트륨의 농도를 측정하여 염분의 농도로 환산하였다. 이번 실험에서 이용된 우분 퇴비 시료 중의 나트륨의 농도는 Table 5와 같으며, 두가지 파장의 결과값은 큰 오차없이 유사하게 평가되었다. 따라서 측정된 시료중의 염분의 농도는 측정된 나트륨의 농도를 이용하여 다음과 같은 수식을 이용하여 평가하였다.

Table 5. The Concentration of Na in Sample

4. Conclusions

퇴비와 액비 내의 구리, 아연, 나트륨을 측정하기 위한 시료의 전처리법 및 분석법에 대한 평가를 위하여 다양한 산처리의 방법을 이용하였다. 염분의 측정을 위하여 시료중의 나트륨의 정확히 평가하여 환산하는 방법을 이용하였다.

전처리방법에 대한 평가에서 모든 종류의 산처리의 방법이 모든 사용 가능하지만, 적절한 시료의 양을 활용하여 평가하기 위한 방법으로 가열판 또는 흑연블럭을 사용하여 일정한 온도를 가하는 방식인, SPB를 이용하되, 시료의 분해에 사용하는 산의 종류와 분해시간, 그리고 산의 취급에 대한 안정성까지 함께 고려하여 분석자의 전처리 과정에 편의성까지 제공하는 방법으로 전처리방법의 표준화의 과정으로 제시하였다. 기존에 다수 활용하고 있는 과염소산과 황산의 반응에서는 폭발성을 가지고 있는 과염소산과 황산을 이용한 분해법이라는 점에서 취급에 대한 위험성을 가지고 있다는 점과 분해시간을 약 6시간 이상 180℃ 이상의 고온에서 처리한다는 점에서 많은 어려움을 가지고 있으므로 본 시험법의 개선사항에서 제외하는 방법으로 판단하였다. 따라서 질산/과산화수소 분해법과 왕수 또는 역왕수 분해법에 대한 비교 평가가 가능하지만 두가지의 강산을 사용하야하는 왕수/역왕수법의 분해법 보다는 질산/과산화수소법을 이용하여 상대적으로 짧은 시간에 간편하게 시료 전처리가 가능한 방법으로의 기술 표준화에 대한 제안하고자 한다.

구리와 아연, 그리고 염분 농도 환산을 위한 나트륨 분석법에 활용 가능한 장비는 원자분광법 및 질량분석법 모두 적용이 가능하지만 시료 전처리 후 직접 시료분석법에 대한 농도범위에서 쉽게 측정가능한 ICP-OES AVIO220/550에 대한 활용성이 높게 평가될 수 있다.

- 전처리법: 1g Sample, 질산 / 과산화수소, 50mL Digitube, PerkinElmer SPB50-48 or SPB 50-72, 90℃, 120min.

- Avio550 ICP-OES: Cu 327.393nm(Axial View), Zn 206.200nm(Axial View), Na 589.592nm(Radial View)

Table 6. Standard Solution and Part Number

퇴비와 액비 중의 구리, 아연, 염분 분석을 위한 전처리 및 분석법'에 관한 궁금한 내용은 본 원고자료를 제공한 퍼킨엘머코리아(유)를 통하여 확인할 수 있다.

Reference(참고문헌/자료출처): 퍼킨엘머코리아(유)의 Avio550 Max ICP-OES 카다로그

Model Name(모델명): Avio550 Max ICP-OES

The Person in Charge(담당자): SangBaek jeon

Maker(제조사): PerkinElmer

Country of Origin(원산지): Singapore

e-mail: sang-baek.jeon@perkinelmer.com

Data Services(자료제공): PerkinElmer

<이 기사는 사이언스21 매거진 2024년 11월호에 게재 되었습니다.>